I nästan varje industriell verksamhet finns ett flöde som måste fungera. Vätskor ska flyttas, doseras, cirkuleras eller blandas, ofta under höga krav på precision och driftsäkerhet. Här spelar pumpar en avgörande roll. De arbetar i bakgrunden men påverkar effektivitet, kvalitet och arbetsmiljö mer än många inser. När rätt pump används i rätt sammanhang minskar spill, energiförbrukning och risken för driftstopp.

Samtidigt är pumpteknik ett brett område. Skillnader i konstruktion, material och funktion gör att en pump som fungerar utmärkt i en process kan vara helt fel i en annan. För att förstå hur pumpar används i dag behöver man se till både grundprinciperna och hur de anpassas efter olika behov.

Vad pumpar gör och varför valet är avgörande

En pump har i grunden ett enkelt uppdrag: att flytta en vätska från en plats till en annan. I praktiken är uppgiften mer komplex. Vätskor kan vara tunna som vatten eller trögflytande som fett. De kan innehålla partiklar, vara frätande eller känsliga för kontaminering. Varje egenskap ställer krav på hur pumpen är byggd.

Centrifugalpumpar används ofta när flödet ska vara högt och vätskan lättflytande. De förekommer i kylsystem, vattenrening och många cirkulationsprocesser. Positiva deplacementpumpar, som membran- och kolvpumpar, lämpar sig bättre när flödet ska vara exakt eller när vätskan är trög. De flyttar en bestämd volym per slag eller varv, vilket ger god kontroll.

Valet påverkar mer än bara funktionen. En felaktigt vald pump kan leda till slitage, onödig energiförbrukning eller problem med kvaliteten i slutprodukten. Därför är dimensionering central. Flöde, tryck, temperatur och rörsystemets utformning behöver vägas samman. En pump ska inte bara klara uppgiften, utan göra det stabilt över tid.

Ett sätt att se på pumpval är att likna det vid skor. Ett par löparskor fungerar utmärkt på asfalt men dåligt i skogen. På samma sätt behöver varje process sin anpassade lösning.

Vanliga typer av pumpar och deras användningsområden

I industrin används flera pumpprinciper parallellt, ofta i samma anläggning. Membranpumpar är ett vanligt val vid hantering av kemikalier, slam eller vätskor med fasta partiklar. Konstruktionen gör dem tåliga och ofta självsugande, vilket underlättar installation och drift. Tryckluftsdrivna varianter används där elektrisk utrustning är olämplig, till exempel i explosiva miljöer.

Kolvpumpar används när vätskan är mycket trögflytande eller när högt tryck krävs. De förekommer inom smörjning, limning och färgprocesser. Fördelen ligger i deras förmåga att leverera stabilt flöde även vid höga viskositeter.

Impellerpumpar är mer flexibla och klarar både tunna och tjockare medier. De används ofta inom livsmedel och processindustri där skonsam hantering är viktig. För dosering av kemikalier krävs i stället doseringspumpar, där precision är viktigare än flödeskapacitet. Här handlar det om kontroll, ibland ner på droppnivå.

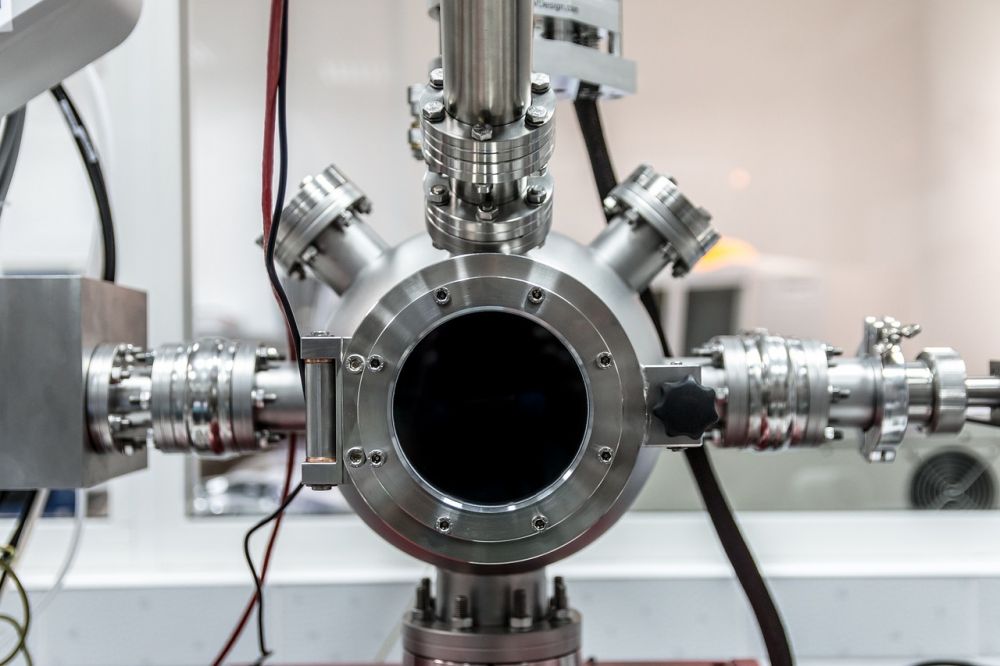

Magnetdrivna pumpar används när läckage inte får förekomma. De saknar traditionell axeltätning och lämpar sig väl för syror och andra farliga vätskor. Valet av material, som plast eller rostfritt stål, styrs av mediets egenskaper och hygienkrav.

Gemensamt för alla dessa lösningar är att de sällan arbetar ensamma. Pumpar kombineras ofta med filter, omrörare och styrsystem för att skapa ett stabilt och förutsägbart flöde genom hela processen.

Pumpar som del av ett större system

I moderna anläggningar ses pumpar allt oftare som en del av ett helhetssystem. Fokus ligger inte bara på att flytta vätska, utan på hur pumpen samverkar med övrig utrustning. Ett exempel är kombinationen av pump och omrörare, där vätskan hålls homogen samtidigt som den transporteras vidare. Det minskar risken för sedimentation och ojämn kvalitet.

Service och underhåll spelar också en viktig roll. Även en väl vald pump behöver regelbunden tillsyn för att fungera optimalt. Slitdelar, packningar och membran påverkas av driftmiljön. Förebyggande service kan därför vara skillnaden mellan planerade stopp och kostsamma haverier.

Utvecklingen går mot mer energieffektiva och lättstyrda lösningar. Elektriska pumpar med variabel hastighet ger möjlighet att anpassa flödet efter behov, vilket sparar energi och minskar slitage. Samtidigt ökar kraven på dokumentation, spårbarhet och säkerhet, särskilt inom livsmedel och läkemedel.

För den som vill köpa pump eller fördjupa sig i hur industriella pumplösningar kan anpassas efter olika processer finns det specialister med lång erfarenhet. Ett exempel är Pump & Pyrolysteknik, som arbetar brett med både pumpar och kringutrustning för krävande miljöer.